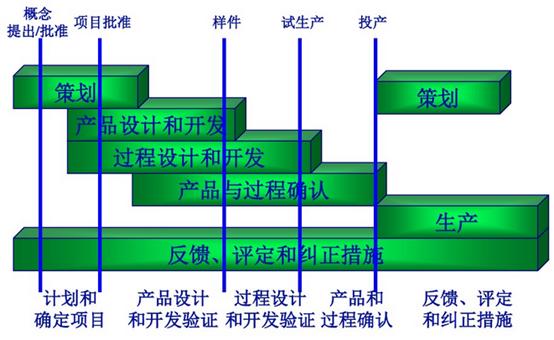

APQP的五个阶段:

第一阶段:计划和确定项目

第二阶段:产品设计和开发

第三阶段:样件试制及过程设计开发

第四阶段:产品和过程确认

第五阶段:反馈,评定和纠正措施

导读:汽车SQE——APQP介绍

APQP(Advanced Product Quality Planning and Control plan)产品质量先期策划和控制计划,是TS16949质量管理体系五大工具之一。

1、APQP理解要点:

- 用来确定和制定确保某产品使顾客满意所需步骤的一种结构化方法。

- 以客户为导向,客户需求为输入,控制计划为输出。

- 全过程的控制,设计——开发——试生产——生产——持续改进。

产品质量策划循环

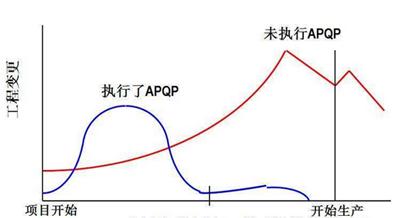

2、APQP的目的:

- 引导资源,使顾客满意。

- 促进对所需更改的早期识别。

- 避免试生产或试生产之后的晚期更改。

- 以最低的成本及时提供优质产品。

3、APQP五阶段

根据项目进度安排,APQP有五个阶段过程如下:

第一阶段:计划和项目确定

涉及内容:设计目标、可靠性和质量目标、初始材料清单、初始过程流程图、产品和过程特殊特性的初始清单、产品保证计划、管理者支持

第二阶段:产品设计和开发

涉及内容:新设备、工装和设施要求、产品和过程特殊特性、量具/试验设备要求、小组可行性承诺、管理者支持

第三阶段:过程设计和开发

涉及内容:包装标准、产品/过程质量体系评审、过程流程图、车间平面布置图 、特性矩阵图、过程失效模式及后果分析(PFMEA) 、试生产控制计划、过程指导书、测量系统分析计划、初始过程能力研究计划、包装规范、管理者支持

第四阶段:产品和过程确认

涉及内容:试生产、测量系统评价、初始过程能力研究、生产件批准、生产确认试验、生产控制计划、质量策划认定、管理者支持

第五阶段:反馈,评定和纠正措施

涉及内容:减少变差、顾客满意、交付和服务

产品质量策划进度图